No hay productos en el carrito.

Diplomado Integridad mecánica de ductos

>>Diplomado en Gestión de la Integridad de Ductos

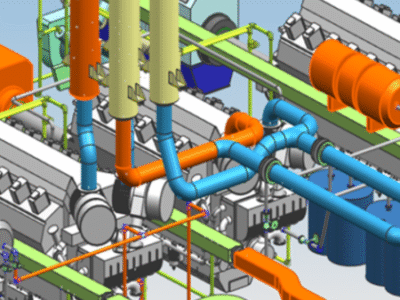

Los ductos son el sistema circulatorio de las industrias de petróleo, gas y energía, transportando recursos esenciales a través de vastas distancias. Sin embargo, amenazas como corrosión, fisuras, daños mecánicos y el envejecimiento de los materiales pueden comprometer gravemente su integridad, con consecuencias costosas y catastróficas para las operaciones.

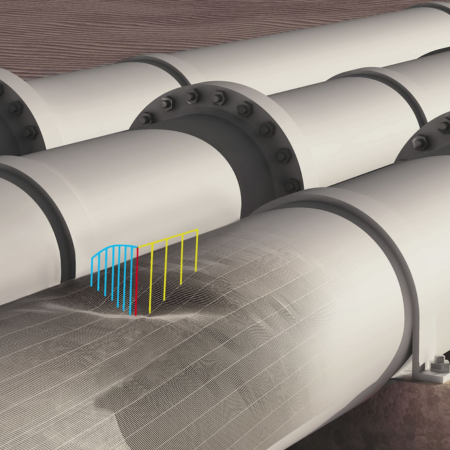

Este diplomado te preparará para enfrentar estos desafíos mediante un enfoque integral en la gestión de la integridad de ductos. Aprenderás a aplicar estándares internacionales y a implementar tecnologías avanzadas de inspección como ILI (In-Line Inspection), además de estrategias de monitoreo en tiempo real para la detección temprana de riesgos y fallas. También te capacitarás para diseñar estrategias efectivas de mitigación de riesgos que maximizan la seguridad y la eficiencia operativa de las redes de ductos.

A lo largo de este diplomado, desarrollarás las habilidades necesarias para garantizar que los ductos sigan operando de manera óptima, evitando incidentes que puedan poner en peligro tanto la infraestructura como las personas y el entorno.

Comienza hoy mismo a tu ritmo con clases grabadas de manera asincrónica y prepárate para enfrentar cualquier desafío en el campo de la inspección visual y los ensayos no destructivos.

¡Inscríbete ahora y transforma tu carrera en la gestión de ductos!

Visión general

¿Cuál es la dinámica del curso?

☑️Primer paso:

Realizas la compra (Puedes pagar completamente en linea por medio de tarjeta (credito o debito)

☑️Segundo paso:

Accede de manera inmediata al curso el cual incluye cuestionarios y lecciones, avanza a tu ritmo clases disponibles 24/7

☑️Tercer paso:

Una vez finalizado el curso, descarga tu certificado de formación.

Currículum

- 24 secciones

- 204 lecciones

- De por vida

Expandir todas las seccionesPlegar todas las secciones

- MODULO 1: PARTE 1Este módulo está relacionado al diseño de Pipelines8

- 1.1Presentación del Curso

- 1.2Proceso de Diseño del Pipelines

- 1.3Definición Pipelines API 1173 y Breve Historia

- 1.4Diseño de Oleoductos y de Tuberías

- 1.5Prácticas de Diseño de Tuberías y Elementos Fundamentales

- 1.6Factores de Diseño de Tuberías y Pruebas

- 1.7Diseño Detallado, Tuberías de Gas y Códigos para el Diseño de Tuberías

- 1.8Introducción a ASME 31.4

- MODULO 1: PARTE 2Este módulo está relacionado al diseño de Pipelines10

- 2.1Alcance, Definiciones y Clasificación de las Cargas ASME B31.4

- 2.2Ejemplo de Cálculo- Datos y Solución Numérica

- 2.3Ejemplo de Cálculo- Planteamiento del Problema y Solución

- 2.4Cálculo de Esfuerzos, Tipos de Esfuerzos en Tubería y Ejemplo Práctico

- 2.5Expansión Térmica ASME 31.4 y Abordaje en ASME 31.3

- 2.6Flotabilidad ASME 31.4 y Ejemplo Práctico

- 2.7Esfuerzos Permisibles y Criterios para las Tuberías ASME 31.4

- 2.8Explicación Hoja de Cálculo y Reporte – Parte 1

- 2.9Explicación Hoja de Cálculo y Reporte – Parte 2

- 2.10Consideraciones Generales de Criterios para las Tuberías

- MODULO 1: PARTE 3Este módulo está relacionado al diseño de Pipelines8

- 3.1Caso Práctico y B31.4 e Importancia de Calcular el Hoop Stress

- 3.2Pasos de Ríos

- 3.3Criterios de Diseño para Tuberías, Accesorios, Ensamblajes y Curvas de Tubería

- 3.4Criterios de Diseño para Tuberías, Accesorios, Ensamblajes y otros Componentes y Resumen ASME B31.4

- 3.5Introducción a ASME 31.8

- 3.6Criterios para Tuberías de Acero

- 3.7Condiciones de Reutilización de Tubos y Componentes de Sistemas de Tuberías ASME B31.8

- 3.8Diseño, Instalación y Prueba, Factores de Diseño y Clases ASME B31.8

- MODULO 1: PARTE 4Este módulo está relacionado al diseño de Pipelines5

- 4.1Diagrama de Gasoductos, Ciclos de Presión, Presión de Diseño y Espesor Estructural

- 4.2Ejercicio de Cálculo del Espesor de Diseño según ASME B31.8

- 4.3Localización y Concentración de las Clases

- 4.4Determinación de la Ubicación de la Clase y Método Perpendicular y del Arco

- 4.5Impactos e Implicaciones de la Ubicación de Clase

- MODULO 1: PARTE 5Este módulo está relacionado al diseño de Pipelines7

- 5.1Introducción al Diseño Basado en Estado Limite y Códigos de Diseño de Tuberías

- 5.2Diseño Probabilístico y Diseño de Estado Límite – Definiciones

- 5.3Códigos Actuales y Diseño de Estado Límite, Planteamiento Determinístico, Carga y Resistencia

- 5.4Estado Límite – Estándar Canadiense, Probabilidades de Falla, Ventajas, Desventajas y Limitaciones

- 5.5Estado Límite – Fortalezas, Confiabilidad, Probabilidad y Frecuencia de Falla

- 5.6Proceso de Poisson y Cálculo de Probabilidad

- 5.7Estado Límite – Categorías y Excepciones según B31.8

- MODULO 2: PARTE 1Este módulo está relacionado a la gestión de integridad mecánica de Pipelines8

- 6.1Gestión de Integridad Mecánica – Cultura de Seguridad

- 6.2Estructura y Elementos del Sistema de Gestión de la Integridad de los Ductos (PIMS)

- 6.3Ejemplo, Tipos y objetivos del Sistema de Gestión -API 1173

- 6.4Componentes del Ciclo PDCA, Seguridad de las Tuberías API RP 1173, Objetivos, Medición y Marco Regulatorio

- 6.5Gestión de Integridad Mecánica según ASME B31.8 y API 1160

- 6.6Plan de Gestión de la Integridad, Códigos, Elementos y Proceso según B31.8s

- 6.7Gestión de Integridad de Ductos de Líquidos Peligrosos API-RP 1160- Ciclo Aplicado y Alcance

- 6.8Amenazas a la Integridad según API 1160 y ASME B31.8, Causas y Tasas de Fallas

- MODULO 2: PARTE 2Este módulo está relacionado a la gestión de integridad mecánica de Pipelines13

- 7.1Introducción al Curso, Justificación y Ventajas de API 1178

- 7.2Calidad e Integridad de Datos – Definición, Valoración, Modelado, Resultados y Análisis

- 7.3Fuentes de Error, Alineación de la Tubería y Referenciamiento

- 7.4Alineación y Resultados de la Integración y Análisis de Datos

- 7.5Amenaza Contra la Integridad de Tuberías y Corrosión Externa

- 7.6Corrosión Externa, Tipos de Revestimiento y Corrosión por Corriente Parásita

- 7.7Corrosión por Influencia Microbiológica, Otras Formas de Corrosión Externa y Corrosión Interna

- 7.8Tipos de Corrosión y Selección de Material de las Tuberías

- 7.9Guía General para el Control de la Corrosión Interna en Sistemas de Crudo

- 7.10Corrosión Interna Por Flujo Bajo o Intermitente

- 7.11Corrosión Interna Por Productos Corrosivos y Corrosión Selectiva de la Soldadura

- 7.12Factor Ranurado, Agrietamiento Ambiental y Condiciones de Operación de Tuberías

- 7.13Defectos de Fabricación y Construcción, Fatiga Inducida por Ciclos de Presión, Fallas y Daños

- MODULO 2: PARTE 3Este módulo está relacionado a la gestión de integridad mecánica de Pipelines5

- 8.1Valoración de Amenazas, Integración de Datos y Localizaciones Criticas – API 1160

- 8.2Localizaciones Criticas – Factores Importantes y Estimación del Volumen Derramado

- 8.3Ejercicios Prácticos – Parte 1

- 8.4Ejercicios Prácticos – Parte 2

- 8.5Modelización del Riesgo de los Oleoductos, Objetivos de la Valoración de Riesgos y Enfoques

- MODULO 2: PARTE 4Este módulo está relacionado a la gestión de integridad mecánica de Pipelines10

- 9.1Métodos de Reparación Aceptables

- 9.2Revaloración de la Integridad

- 9.3Revaloración de la Integridad

- 9.4Falla de la Corrosión, Intervalo de Revalorización y Valoración de Defectos B31.G

- 9.5Taller de Intervalo de Revaloración de la Integridad

- 9.6Medidas Preventivas y Mitigación y Condiciones de Respuesta a Corto Plazo

- 9.7Repaso Código ASME B31 Suplemento a ASME B31.8

- 9.8ASME B31 Suplemento a ASME B31.8 – Sección 3 Consecuencias – Parte 1

- 9.9ASME B31 Suplemento a ASME B31.8 – Sección 3 Consecuencias – Parte 2

- 9.10ASME B31 Suplemento a ASME B31.8 – Sección 3 Consecuencias – Parte 3

- MODULO 2: PARTE 5Este módulo está relacionado a la gestión de integridad mecánica de Pipelines6

- 10.1Plantilla Velocidad de Corrosión

- 10.2Introducción y Aspectos Generales del Crystal Ball

- 10.3Ejemplos de Tratamiento de Datos en Crystal Ball – Parte 1

- 10.4Ejemplos de Tratamiento de Datos en Crystal Ball – Parte 2

- 10.5Ejemplos de Tratamiento de Datos en Crystal Ball – Parte 3

- 10.6Ejemplos de Tratamiento de Datos en Crystal Ball – Parte 4

- MODULO 3: PARTE 1Este módulo está relacionado a la gestión de integridad mecánica de Pipelines8

- 11.1Ejemplo Velocidad de Corrosión – Parte 1

- 11.2Ejemplo Velocidad de Corrosión – Parte 2

- 11.3Repaso B31.8S Deformaciones Mecánicas en la Tubería

- 11.4Repaso B31.8S Respuestas a Valoraciones de Integridad y Mitigación

- 11.5B31.8S Métodos Aceptables de Prevención y Reparación y Planes de Gestión

- 11.6Introducción al Modulo, a Mecánica de la Fractura y al Defecto de Pared

- 11.7Defectos que Atraviesan la pared – Dimensiones, Abultamiento y Ecuaciones

- 11.8Defectos que Atraviesan la Pared – Esfuerzo de Flujo, Ecuación de Falla y Ejemplo de Cálculo

- MODULO 3: PARTE 2Este módulo está relacionado a la gestión de integridad mecánica de Pipelines6

- 12.1Defecto Parcial de Pared – Dimensiones, Ecuaciones y Proceso de Falla y Ejemplo

- 12.2Factores de Seguridad en Evaluación de Defectos en Tuberías

- 12.3Ejercicio Ilustrativo- Parte 1

- 12.4Ejercicio Ilustrativo- Parte 2

- 12.5B31.G Métodos de Evaluación y Ejercicio Práctico

- 12.6Comparación ANSI, ASME B31G y DNV RP-F101

- MODULO 3: PARTE 3Este módulo está relacionado a la gestión de integridad mecánica de Pipelines11

- 13.1Valoración de Pérdidas de Metal, Abolladuras y Arrancaduras

- 13.2Arrancadura Axial y Longitudinal

- 13.3Arrancaduras -Evaluación, Inspección, Reparación, y Abolladuras Simples y Suaves

- 13.4Esfuerzo de Fallas y Resistencia a la Ruptura de Abolladuras Simples

- 13.5Resistencia a la Fatiga de Abolladuras Simples – Longitud

- 13.6Fatiga de Abolladuras Simples – Modelo SES, Abolladuras Restringidas y no Restringidas

- 13.7Modelo Resistencia al Levantamiento y Pulido de Defectos en Abolladuras

- 13.8Taller Abolladuras Simples – Planteamiento del Problema

- 13.9Taller Abolladuras Simples – Solución

- 13.10Taller Abolladuras Con Defectos – Parte 1

- 13.11Taller Abolladuras Con Defectos – Parte 2

- MODULO 3: PARTE 4Este módulo está relacionado a la gestión de integridad mecánica de Pipelines9

- 14.1Valoración de Defectos por Corrosión, Tipos y Dimensiones

- 14.2Defectos de Corrosión Axial

- 14.3Defectos de Corrosión No Orientada Axialmente y Circunferencialmente

- 14.4Métodos para la Evaluación de la Corrosión – Parte 1

- 14.5Métodos para la Evaluación de la Corrosión – Parte 2

- 14.6Valoración de Defectos ASME B31G – Generalidades

- 14.7Niveles de Valoración de Defectos- Nivel 0, 1 y 2

- 14.8Niveles de Valoración de Defectos- Nivel 2 y 3 y Generalidades de B31G Modificado

- 14.9Taller Evaluando Defecto por Corrosión Aplicando B31G

- MODULO 4: PARTE 1Este módulo está relacionado a la reparación de Pipelines5

- MODULO 4: PARTE 2Este módulo está relacionado a la reparación de Pipelines11

- 16.1Factor de reducción de temperatura de los tubos Parte 2

- 16.2Velocidad de Flujo

- 16.3Ubicación del Hot Tapping – Parte 1

- 16.4Ubicación del Hot Tapping – Parte 2

- 16.5Cálculos de Diseño

- 16.6Taller: Cálculo de la Temperatura Máxima de la Pared del Tubo

- 16.7Reparación de equipos a presión y tuberías

- 16.8Ejemplo sobre Corrosión Externa

- 16.9Corrosión Interna

- 16.10Procesode tipo de reparaciones

- 16.11Métodos de Reparación de Tuberías – Esmerilado

- MODULO 4: PARTE 3Este módulo está relacionado a la reparación de Pipelines9

- 17.1Excavación de Defectos y Reparación de Soldaduras

- 17.2Camisas de Refuerzo de Acero para Tuberías Tipo A- parte 1

- 17.3Camisas de Refuerzo de Acero para Tuberías Tipo A- parte 2

- 17.4Ejemplos de perdida de espesor

- 17.5Camisas de refuerzo para tuberias Tipo B

- 17.6Generalidades de las camisas de refuerzo para tuberías

- 17.7Cálculo para reparación de sección de tubería Parte 1

- 17.8Cálculo para reparación de sección de tubería Parte 2

- 17.9Técnica del cordón de templado

- MODULO 4: PARTE 4Este módulo está relacionado a la reparación de Pipelines12

- 18.1Métodos de Reparación Aprobados y sus Estándares

- 18.2Reparación y Rehabilitación 1

- 18.3Reparación y Rehabilitación 2

- 18.4Agrietamiento por Hidrógeno

- 18.5Quemaduras

- 18.6Predicción de los Niveles Calor Requeridos

- 18.7El Uso de Parches

- 18.8Taller: Reparaciones de un Ducto

- 18.9Revisión API RP 2201

- 18.10Camisas de Refuerzo Compuestas

- 18.11Abrazaderas Mecánicas y Métodos de Aislamiento

- 18.12Reparación y rehabilitación de ductos

- MODULO V: PARTE 1Este módulo está relacionado a la valoración de Riesgo de Pipelines10

- 19.1Alcance del Módulo V

- 19.2Caso 1: Flujo radiante de un chorro de fuego

- 19.3Proceso de valoración de consecuencias Parte 1

- 19.4Proceso de valoración de consecuencias Parte 2

- 19.5Análisis de las consecuencias Parte 1

- 19.6Análisis de las consecuencias Parte 2

- 19.7Modelos matemáticos de escapes accidentales de gas

- 19.8Liberación accidental – Modelos de agujero

- 19.9Flujo de líquidos a través de tuberías y Flujo de gases a través de agujeros

- 19.10Formulacion y analisis de riesgo de tramo enterrado SIN VIDEO

- MODULO V: PARTE 2Este módulo está relacionado a la valoración de Riesgo de Pipelines8

- 20.1Ejemplo Ilustrativo: Flujo de líquido a través de un agujero

- 20.2Formulación y Análisis de riesgo de tramo enterrado Parte 1

- 20.3Formulación y Análisis de riesgo de tramo enterrado Parte 2

- 20.4Formulación y Análisis de riesgo de tramo enterrado Parte 3

- 20.5Formulación y Análisis de riesgo de tramo enterrado Parte 4

- 20.6Formulación y Análisis de riesgo de tramo enterrado Parte 5

- 20.7Formulación y Análisis de riesgo de tramo enterrado Parte 6

- 20.8Metodologia Kent Muhlbauer

- MODULO 5: PARTE 3Este módulo está relacionado a la valoración de Riesgo de Pipelines9

- 21.1Estudio de Caso: análisis del riesgo relativo parte 1

- 21.2Estudio de Caso: análisis del riesgo relativo parte 2

- 21.3Estudio de Caso: análisis del riesgo relativo parte 3

- 21.4Estudio de Caso: análisis del riesgo relativo parte 4

- 21.5Estudio de Caso: análisis del riesgo relativo parte 5

- 21.6Ejemplo: Riesgo de Kent Muhlbauer parte 1

- 21.7Ejemplo: Riesgo de Kent Muhlbauer parte 2

- 21.8Ejemplo: Riesgo de Kent Muhlbauer parte 3

- 21.9Ejemplo: Riesgo de Kent Muhlbauer parte 4

- INDICE API 579: SESIÓN ESPECIAL CLASE 1Este módulo está relacionado a la valoración de fitness for service7

- 22.1Introducción, Alcance y Técnicas de Evaluación

- 22.2Estructura, Clases de Degradación y Niveles de Evaluación

- 22.3Análisis de Esfuerzo para FFS

- 22.4Colapso Plástico

- 22.5Aspectos Generales y Ejercicio Ilustrativo en Workbench – Parte 1

- 22.6Aspectos Generales y Ejercicio Ilustrativo en Workbench – Parte 2

- 22.7Aspectos Generales y Ejercicio Ilustrativo en Workbench – Parte 3

- INDICE API 579: SESIÓN ESPECIAL CLASE 2Este módulo está relacionado a la valoración de fitness for service9

- 23.1Método de Análisis de Esfuerzo Elástico

- 23.2Colapso Plástico – Tipos de Tensión Parte 1

- 23.3Colapso Plástico – Tipos de Tensión Parte 2

- 23.4Casos de Carga y Clasificación de Esfuerzos

- 23.5Cargas, Clasificación de Esfuerzos y Criterio de Aceptación

- 23.6Ejercicio Práctico – Parte 1

- 23.7Ejercicio Práctico – Parte 2

- 23.8Ejercicio Práctico – Parte 3

- 23.9Ejercicio Práctico – Parte 4

- INDICE API 579: SESIÓN ESPECIAL CLASE 3Este módulo está relacionado a la valoración de fitness for service10

- 24.1Método de Carga Limite

- 24.2Leyes de Conservación, Modelos Mecánicos y de Plasticidad

- 24.3Método de Análisis Elastoplástico

- 24.4Falla Local FALTA VIDEO

- 24.5Ejercicios Prácticos – Parte 1

- 24.6Ejercicios Prácticos – Parte 2 FALTA VIDEO

- 24.7Ejercicios Prácticos – Parte 3

- 24.8Ejercicio de Simulación 3D con un Sólido – Parte 1

- 24.9Ejercicio de Simulación 3D con un Sólido – Parte 2

- 24.10Ejercicio de Análisis de Buckling